在食品生产过程中,环境中的病原体控制是确保食品安全的核心环节。病原体如细菌、病毒和霉菌可能污染食品,引发食源性疾病,损害消费者健康和企业声誉。因此,食品工厂必须严格遵循环境病原体控制原则。以下是五大关键原则,帮助实现有效的环境管理。

- 清洁与消毒原则:清洁和消毒是病原体控制的基础。定期使用合适的清洁剂去除污垢和有机物,再应用消毒剂杀灭残留的病原体。应制定标准操作程序(SOP),确保所有表面、设备和工具得到彻底处理。重点区域包括生产线、传送带和排水系统,以减少交叉污染风险。

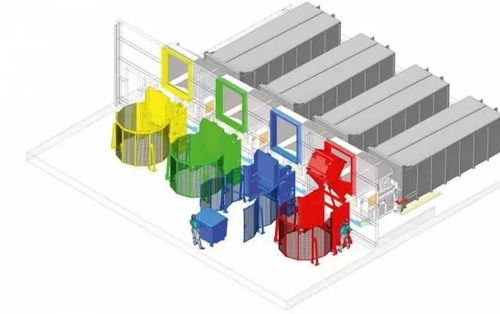

- 分区管理原则:将食品工厂划分为不同卫生区域,如高卫生区(如加工区)和低卫生区(如原料存储区)。通过物理屏障、空气过滤和人员流动控制,防止病原体从低风险区传播到高风险区。员工应遵守分区规则,穿戴合适的防护服,并在进入高卫生区前进行消毒。

- 温湿度控制原则:病原体在适宜的温度和湿度下容易繁殖。食品工厂需维持稳定的环境条件,通常将温度控制在4°C以下或60°C以上以抑制细菌生长,并保持相对湿度低于60%,防止霉菌滋生。定期监测和记录温湿度,使用空调和除湿设备进行调节。

- 个人卫生与培训原则:员工是病原体传播的主要媒介之一。工厂应实施严格的个人卫生政策,包括勤洗手、穿戴干净的工作服和头罩,以及禁止患病员工上岗。同时,提供定期培训,教育员工识别病原体风险、遵循卫生规程,并建立监督机制,确保合规。

- 监控与验证原则:持续监控环境病原体水平是预防污染的关键。通过定期采样和微生物检测(如表面擦拭和空气采样),评估控制措施的有效性。结合HACCP(危害分析与关键控制点)体系,设置关键控制点,及时纠正偏差。记录数据并定期审核,以验证整体卫生状况。

食品工厂环境病原体控制需要多管齐下,结合清洁、分区、温湿度管理、人员培训和持续监控。这些原则不仅符合食品安全法规,还能提升产品质量和消费者信任。企业应将其融入日常运营,并不断改进,以应对潜在风险。